过去三到五年,光伏产业的电池技术快速升级迭代,高效PERC电池已逐渐代替传统全铝背场电池,成为新一代“常规”电池。那么,在PERC之后,下一个光伏技术风口又将去往何处呢?

钝化接触——PERC之后的又一个光伏技术风口

近年来,钝化接触技术成为行业研究热点。德国弗劳恩霍夫太阳能研究所(Fraunhofer ISE)开发的隧穿氧化层钝化接触(Tunnel Oxide Passivated Contact, TOPCon)技术即为钝化接触的一种。

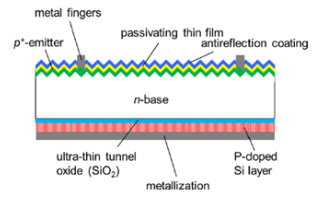

TOPCon电池结构

TOPCon技术是在电池背面制备一层超薄的隧穿氧化层和一层高掺杂的多晶硅薄层,二者共同形成了钝化接触结构。TopCon结构无须背面开孔和对准,也无须额外增加局部掺杂工艺,极大地简化了电池生产工艺。且能很好地与目前量产工艺兼容,便于产线升级。同时掺杂多晶硅层良好的钝化特性以及背面金属全接触结构具有进一步提升转换效率的空间,可以使N型电池量产效率超过23%。基于TOPCon电池结构,Fraunhofer在4cm2的FZ硅片上获得了25.7%的转换效率。

金属化是TOPCon结构实现商业化的关键要素之一。目前,在实验室设备中,通过物理气相沉积(PVD)技术实现了全背金属接触,但该技术并不适用于大规模量产。为了将这一前景广阔的高效技术商业化,找到合适的采用丝网印刷和烧结金属化工艺的解决方案至关重要。

TOPCon电池用丝网印刷金属化浆料的挑战

据贺利氏光伏微信公众号中文章所述,开发用于多晶硅层接触并最大程度地降低金属诱导复合速率的金属化浆料是一项具有挑战性的任务,主要原因如下:首先,由于金属-半导体相互作用的属性,降低金属诱导复合速率的要求非常苛刻。其次,对浆料的接触性能起着重要作用的多晶硅层具有显著的差别。影响多晶硅表面浆料性能的关键因素包括:

1. 多晶硅的厚度

从吸收率的角度来看,优选超薄多晶硅层,但其金属诱导损失更加严重。在丝网印刷和烧结金属化工艺中,较厚的多晶硅层通常更有优势。只要多晶硅层位于电池背面,即使膜层稍微厚点,也完全可以接受。

2. 多晶硅层的掺杂浓度

为了使金属和多晶硅之间形成良好的接触,必须达到足够的掺杂浓度。不管多晶硅层是在沉积时进行原位掺杂,还是在沉积之后进行易位掺杂,表面电阻率都可作为有效的度量指标。多晶硅层的典型表面电阻率高于传统的扩散层,但通常只有超薄多晶硅层才能做到这点。

3. 表面形态

用于多晶硅沉积的衬底表面既可以是经过制绒的,也可以是光滑的。近期研究表明,两种类型的表面均具有出色的J0。

4. 耐高温性

能够承受较高温度是多晶硅的优势之一。但是,多晶硅层表面的金属诱导复合速率也是温度函数,通常随着温度升高而加快。

5. 多晶硅层的均匀性

多晶硅层的均匀性通常随厚度增加而提高。这对于接触性能有一定的影响,因为不均匀的多晶硅层容易在金属化过程中遭受更严重的局部损坏。

可见,多晶硅的特性对于浆料特性具有深刻的影响。据悉,通过与行业合作伙伴及研究机构通力合作,贺利氏在开发多晶硅层接触用丝网印刷浆料方面取得了重大进展。针对不同类型的多晶硅层,贺利氏开发出了接触电阻最优并且能够最大程度地降低金属诱导复合速率的金属化浆料。(本文该部分内容来自贺利氏光伏微信公众号)

TOPCon电池及金属化浆料最新进展

2019年1月,晶科能源宣布其高效N型单晶TOPCon大面积太阳能电池转换效率突破世界记录,通过采用高品质N型单晶硅片、电池选择性掺杂技术、以及超细栅印刷等高效技术,达到24.2%光电转换效率。

2019年2月,新加坡太阳能研究所(SERIS)和领先的国产浆料制造商儒兴科技签署合作协议,将加速开发用于monoPoly™钝化接触电池的金属化浆料。SERIS预计,通过使用儒兴科技专门为该技术开发的金属化浆料,其monoPoly™电池的平均效率将提高至23.5%-24.0%。

作为国内最大的N型电池及组件制造商,中来光电目前正在全力将其2GW的N-PERT电池生产线升级至n-TOPCon电池。据悉,中来光电通过采用丝网印刷金属化浆料技术,TOPCon电池量产平均效率已达22.6%。通过优化电池制造工艺,平均效率可提升至23%以上。