透明导电氧化物(Transparent conductive oxide,简称TCO)镀膜玻璃是一种在可见光范围内高透(>80%)、红外区高反射率,且电阻率低于1×10-3Ω·cm的薄膜产品。

TCO导电原理:在原本导电能力很弱的本征半导体中掺入微量的其他元素,掺杂后的半导体称为杂质半导体,掺杂后就会使半导体的导电性能得以提高。

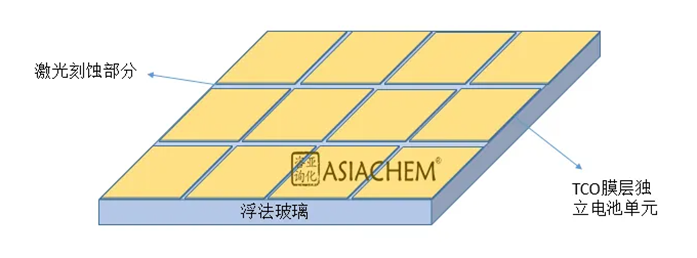

由于非晶硅薄膜太阳能电池的半导体层几乎没有横向导电性能,必须使用TCO玻璃作为前电级来有效地收集电池电流,所以TCO是钙钛矿电池不可或缺的组成部分。钙钛矿单结电池基于透明玻璃板制作,底层需要用能透光的透明电极,因此可以直接使用透明导电氧化物(TCO)镀膜玻璃作为基板,即表面镀有TCO膜层的玻璃板,其产业已经非常成熟,在国内外均有供应商。其主要材料一般采用氧化铟锡导电玻璃(ITO)或者氟掺杂的氧化锡导电玻璃(FTO)。

图:TCO玻璃示意图

常见的TCO材料:TCO薄膜主要包括In、Sb、Zn、Sn和Cd的氧化物机器复合多元氧化物薄膜材料。

TCO玻璃根据具体的导电材料不同,制作方法也有差异:

1)ITO,为掺锡氧化铟薄膜(In2O3:Sn),产品技术成熟,透光性、导电性良好,缺点在于需要稀有金属铟,采用PVD方式制作,成本高昂。

2)FTO,为掺氟的二氧化锡薄膜(SnO2:F),多用于薄膜电池,产业化主要采用在线CVD的方法,材料价格相比ITO低,可以量化生产,生产速度快。

3)AZO,为掺铝氧化锌(ZnO:Al),具备良好的透光性及导电性,但当下量产难度较大,工艺流程尚存在一些问题,因此并未成为主流工艺,主要采用PVD方法制作。

表:常用TCO镀膜玻璃的比较

生产方式 | 在线镀膜 | 离线镀膜 |

主流工艺 | CVD | PVD |

相应靶材 | FTO | ITO、AZO |

镀膜原理 | 将镀膜工序直接放在浮法产线的冷却工艺过程中完成,TCO原料以气态的形式输送到玻璃板上方并扩散到高温玻璃表面,经过吸附、化学分解反应,再沉积合成膜层 | 将超白浮法玻璃经过清洗、预加热,采用磁控溅射技术,即在真空状态下利用离子轰击靶材,使靶材中的分子或原子逃逸出来,并沉积到玻璃基底表面形成薄膜,然后冷却、刻蚀,完成镀膜 |

优势 | 膜层化学成分及结构相对稳定:基底与膜层间易形成扩散层,膜层牢固、适应性强;镀膜工艺集成在玻璃成型过程中,生产效率高 | 方便控制工艺参数,膜层厚度和均匀性控制准确,灵活性较高;镀膜设备模块化设计,产能调整方便;沉积层在真空条件下获得,膜层的纯度高 |

劣势 | 工艺参数控制难度较大,膜层质量把控更考验厂商技术能力;未预留镀膜设备空间的原片产线改造难度较大 | 设备价格较高,工序复杂,效率较低,综合制造成本较高 |

我国TCO玻璃处于起步阶段,一般选用FTO作为膜层材料,因此一般使用CVD方式制备。在线化学气相沉积法(CVD)镀膜一般是在浮法产线锡槽冷端或退火窑前端安装镀膜设备,以连续生产高温(400~700℃)、洁净、快速拉引的玻璃带为载体,通过原料气体(前驱体)在高温玻璃表面发生化学反应合成镀膜膜层,再经过退火冷却形成质地坚硬的膜层。CVD工作原理是以热能、等离子体放电等形式的能量使气态前驱体(TCO)在固体(玻璃)表面发生化学反应并沉积在固体表面形成薄膜。

在钙钛矿电池的TCO玻璃顶电极上,FTO是商业化应用的主流选择。ITO已经被广泛应用于LCD、OLED等显示及触控器件的透明导电电极,也因导电率、透过率好等特点被用作早期的钙钛矿电池顶电极材料,但其激光刻蚀能力和光散射能力较差,且价格高于FTO玻璃近两倍。

FTO是掺杂氟的SnO2,尽管导电率、透过率不及ITO,但是在成本、工艺性能和综合光学性能等方面的优势使其成为最适合的商业化顶电极TCO玻璃。AZO是铝掺杂的ZnO透明导电玻璃,具有成本低、光学性能好等优点,目前受限于材料的工艺性能难以推广,主要是AZO激光刻划性能不佳、不耐高温且容易受潮和氧化,如果未来这些问题得到解决将有潜力代替FTO。

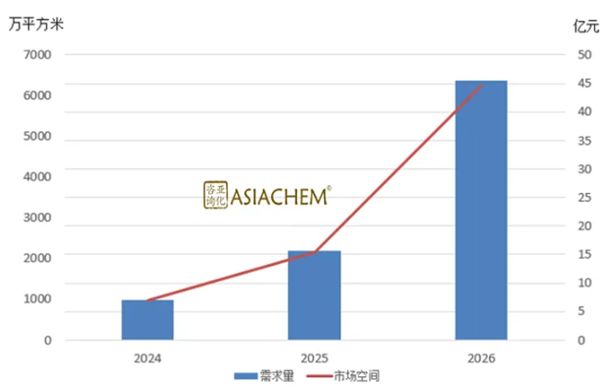

TCO玻璃是钙钛矿材料端最确定的领域,且所用应用最多的FTO玻璃仅曾在薄膜电池上得以应用,随着钙钛矿电池上量,预计边际增长最为明显。目前,钙钛矿领域TCO玻璃主要从玻璃厂购买FTO玻璃,以光电转换效率18%计,1GW钙钛矿约需要TCO玻璃约550万平米;从钙钛矿企业供给侧考虑,根据企业及公开数据FTO价格70元/平米,结合此前亚化咨询的钙钛矿预测计算,预计2025年将带来1.5亿平米/年以上的需求,如下图所示。

图:TCO玻璃需求量预测