MBB技术是降本增效的有效路径,半片技术已成为组件新上产线及老产线升级的首选方向,两种技术与多晶、单晶、PERC、黑硅、双面、单玻、双玻等主流技术均具有叠加的可行性。单从组件技术及生产改造投入成本的角度来看,MBB和半片是不做大规模生产设备替换条件下最好的提升组件功率的选择之二。将MBB技术与半片技术相叠加,可以节约银浆耗量,减少材料消耗,降低成本,并进一步提高组件功率和可靠性,更好的提升了高效组件产品的竞争力。

“531”光伏新政后,光伏行业更为迫切地面临降本提效的需求。在组件技术环节,以双面发电组件、叠瓦组件、半片电池组件以及多主栅组件等为代表的先进组件技术,正与高效电池技术一起,为提升光伏系统可靠性与发电效率,降低度电成本做出贡献。

MBB:降本增效的有效技术路径

近年来,晶硅电池片的主栅数量经历了从2BB、3BB、4BB到目前市场主流5BB的演变。电池主栅数量的增加可以缩短电流在细栅上的传导距离,有效减少电阻损耗,提高电池效率,进一步提升组件功率输出。2017年以来,市场开始纷纷推出多主栅(MBB)电池片。

主栅数量发展路线图

相比常规组件,MBB技术可以减少细栅线的电阻损耗,提高电池效率,同时提升组件焊带区域光学利用率,故可有效提升组件功率5-10W。且MBB技术可极大减少银浆耗量,降低度电成本。此外,MBB技术可以有效兼容多晶、单晶、PERC、黑硅、HJT、半片、双面、单玻、双玻等主流技术。多主栅组件不易产生隐裂和断栅,具备更高的可靠性。

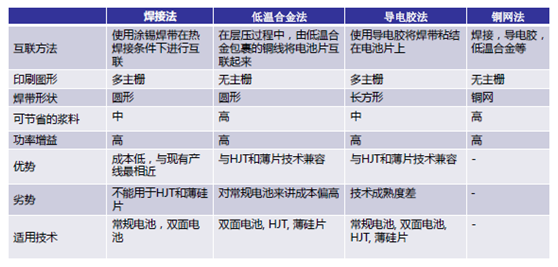

相比传统的光伏电池组件生产工艺,多主栅技术主要在电池图形设计及电池片间的互联工艺上发生改变。多主栅技术方案包括焊接法、低温合金法、导电胶法及铜网法,如下表所示。其中,焊接法与传统电池互联技术最接近,使用圆形涂锡焊带在热焊接条件下进行互联,额外成本增加相对较少,目前规模化生产的多主栅组件多采用此工艺。

MBB技术方案

来源:《协鑫多晶高效产品技术解析》

如今,MBB技术尚处于刚开始蓬勃发展的阶段,天合、协鑫集成、腾晖光伏、英利、正信光电、潞安太阳能等企业已开始布局多主栅产品产能。因多主栅技术需使用全新的串焊设备,且对串焊机的精度要求较高,故技术还需要进一步沉淀。据亚化咨询统计,截至2018年6月,国内多主栅组件产能约为3.5GW。

半片技术:组件新上产线及老产线升级的首选方向

在提高组件输出功率的技术路径中,半片电池组件无疑是易于实现大规模量产和具备高性价比的高效产品。

半片电池组件即是指将常规的电池片对切后联接起来的技术。较之常规组件生产工艺流程,半片组件只需添加激光划片设备,在串焊前将完整电池片一分为二,全程全自动裂片与传输,并对串焊机稍加改造,即可实现大规模量产。

半片电池组件具有以下特点:(1)电池片一分为二,因为组件电流减半,可减少热阻损失,半片电池组件的输出功率比同版型整片电池组件高约5-10W;(2)半片电池组件的热斑温度比同版型整片电池组件的温度低约25℃,可有效降低组件的热斑效应;(3)兼容性强,可与PERC、黑硅、双面、多主栅等高效电池及高效组件技术,反光焊带、反光贴膜等组件辅材提效技术相叠加。

由于半片电池组件在大幅提升输出功率的同时,所增加的额外成本并不多,技术成熟并可快速实现量产,因此目前半片技术已被多家光伏组件制造商采用,规模持续扩大。据亚化咨询统计,截至2018年6月,全球半片电池组件产能已超过16GW,其中晶科、天合、晶澳、阿特斯、东方日升、韩华Q Cells、REC Solar等均实现GW级半片组件产能。可见,半片技术已成为组件新上产线及老产线升级的首选方向。

半片叠加MBB技术的优势及挑战

亚化咨询整理了高效电池技术与高效组件技术的可行性叠加组合,如下表所示。可见,半片技术与MBB技术的兼容性均非常强,与绝大多数的高效电池及组件技术均具有叠加的可行性。

单从组件技术及生产改造投入成本的角度来看,MBB和半片是不做大规模生产设备替换条件下最好的提升组件功率的选择之二。如前文所述,半片技术已成为组件新上产线及老产线升级的首选方向。若将MBB技术与半片技术相叠加,会具备哪些优势呢?

首先,MBB半片组件仍旧可具备MBB整片组件的全部优势,可以节约银浆耗量,降低成本,提高组件功率,抗隐裂,产品可靠性高。

其次,MBB叠加半片技术后,可以进一步提升组件功率。两种技术叠加后,组件功率可提升12-15W,功率增益明显增加。

最后,可以减少材料消耗。电池片切半后,对电阻的敏感性下降,可以适当减少主栅线数量(12栅变为9栅)和减小焊带规格,从而提高焊接良率和大幅降低成本。一方面,主栅线减少,可以降进一步降低银浆耗量;另一方面,焊带规格变小,减少了焊带用量和EVA用量。

因此,MBB叠加半片,可以更好的提升高效组件产品的竞争力。在2018SNEC光伏展上,协鑫集成、东方日升、阿特斯、正信光电等厂商展出了半片MBB组件产品,如下表所示。正信光电采用12BB+半片技术,常规多晶组件功率可提升至290W;东方日升在多晶PERC电池的基础上叠加12BB和半片技术,多晶组件功率提升至310W;协鑫集成在单多晶双面PERC的基础上,叠加12BB+半片技术,正面组件功率分别达315W和305W;阿特斯通过采用专有的多晶硅片及电池技术,60型9BB半片组件功率高达335W,72型9BB半片组件高达405W。

不过同时也应该意识到,在MBB和半片两条技术路线叠加之后,量产制造将更加困难。对于MBB技术而言,面临着MBB组件小焊盘焊接可靠性和圆形焊带定位困难的问题。再叠加半片技术后,组件制造过程会更加复杂,制造难度增加。

MBB+半片组件制造的解决方案

针对以上MBB+半片的技术难点,宁夏小牛自动化设备有限公司给出了整套解决方案。

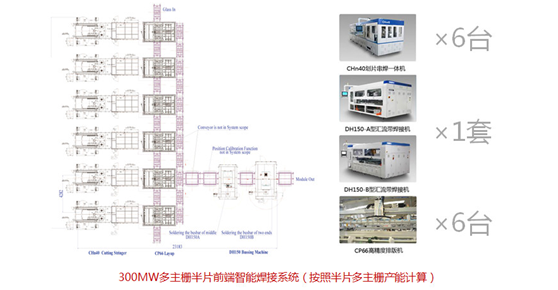

小牛自动化整套方案将包括目前业内速度最快,且含自动划片功能的CHn40型划焊一体机,每小时划片产能4000片、半片串焊产能3200片,整片串焊产能2600片,能够兼容焊接4BB到12BB半片及整片组件,真正做到自动化、高产能、省人工。