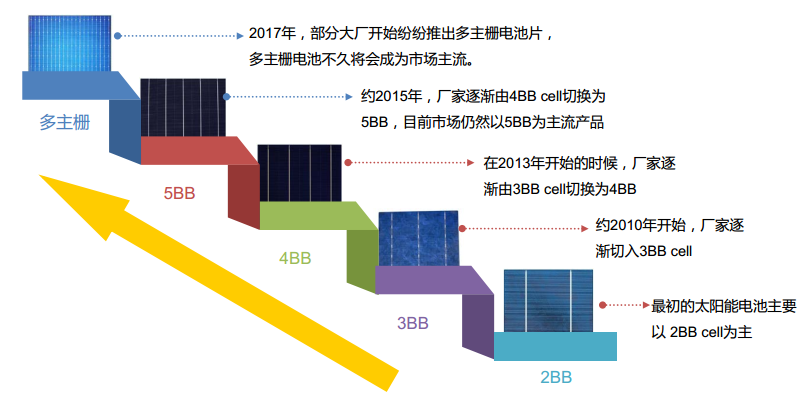

晶硅太阳能电池正面采用丝网印刷银细栅线和主栅线,主栅起到将电池体内产生的光生电流引到电池外部的作用。主栅数量的增加可以缩短电流在细栅上的传导距离,有效减少电阻损耗,提高电池效率,进一步提升组件功率输出。

电池片主栅线的演变

来源:腾晖光伏-王树苹《高效之路-Mipro组件》

什么是多主栅技术?

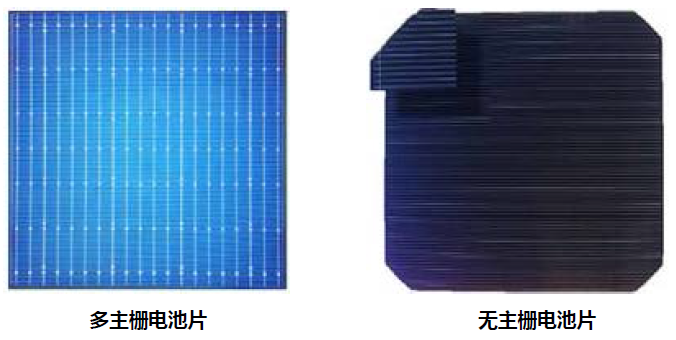

随着技术的不断发展,多主栅技术愈发受到关注。多主栅技术可以采用多主栅电池片或无主栅电池片,多主栅电池的主栅线通常在10条以上。相比传统的光伏电池组件生产工艺,多主栅技术主要在电池金属化工艺及电池片间的互联工艺上发生改变。

其中,多主栅电池的制造工艺无需改变,仍可使用丝网印刷工艺,只需更新网版。因主栅线及细栅线宽度减少,多主栅电池大大降低了银浆的使用量,可节省银浆30%以上。目前,主流的五主栅电池片正银耗量约为110mg,多主栅电池(以12栅为例)正银耗量约为70mg,仅在银浆环节,多主栅电池片每片成本即可节省0.24元。

无主栅电池正面金属化一般仅印刷细栅线,用多根细铜线代替传统电池的主栅,形成多“主栅”结构。该技术使得“主栅”和细栅更细更薄,从而减少了遮光面积,且极大降低了银耗量,可节省银浆80%左右。

多主栅的互联技术主要有焊接法和低温合金层压法。焊接法与传统电池互联技术很接近,使用涂锡焊带在热焊接条件下进行互联,由于焊带的数量较多,通常将焊带制作成截面为圆形的细线,目前规模化生产的多主栅电池组件多采用此工艺;低温合金层压法的典型是梅耶博格SmartWire技术,印刷的是无主栅电池,电池片间靠18根或更多表面涂覆有低温合金的圆形铜线进行互联。据悉,REC Group新加坡工厂将使用梅耶博格的SmartWire连接技术生产高效光伏组件。

多主栅技术发展现状

多主栅技术可有效提升电池转换效率和组件转换功率,极大减少银浆耗量,降低度电成本,并能兼容多晶、单晶、PERC、黑硅、HJT、双面、单玻、双玻等主流技术。此外,多主栅技术不易产生隐裂和断栅,具备更高的可靠性和美学特性。近年来,多主栅技术已成为开发热点。

截至目前,中国已有多家企业推出多主栅组件,并实现多主栅电池及组件规模化生产:

● 2017年1月,正信光电推出蓝鲸12栅高效多晶组件。作为全国首家推出量产12栅组件的组件制造企业,正信光电多主栅产能已达GW级,其中部分产能为“石墨烯+多主栅”组件;

● 2017年SNEC上,晶科、天合光能、航天机电、亿晶光电、尚德、英利、协鑫集成等展出了多主栅组件,设备商梅耶博格展示了无主栅双面HJT组件;

● 天合光能与无锡先导合作,成功研发出MBB多栅串焊机,目前天合已有多主栅组件产出;

● 2017年7月,潞安太阳能实现多主栅组件量产;

● 2017年10月,腾晖光伏多主栅组件MIPRO Ⅱ成功下线,后升级至MIPRO III。截至去年11月,腾晖光伏已有100MW多主栅MIPRO III组件生产线。

多主栅技术距离规模化发展还要多久?

目前,五主栅电池组件仍为市场主流。天合光能制造部总裁华敏洪曾于2017年表示,多主栅全部替换还要两到三年的时间,因为从四栅到五栅可以对设备进行改造,但多主栅要用全新的串焊设备,设备折旧还需要一定的周期。

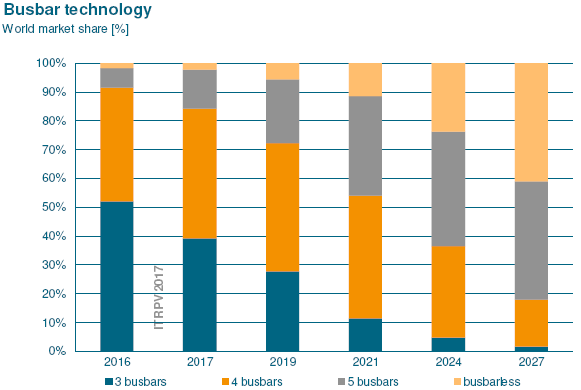

ITRPV 2017中主栅技术发展路线显示,三主栅正逐步退出市场,四主栅、五主栅已逐渐成为主流产品,多主栅将在2019年开始放量,未来将占据大部分市场份额,成为主流技术。

来源:ITRPV 2017

据统计,截至2017年底,国内多主栅组件串焊设备已安装超过2GW。亚化咨询认为,ITRPV 2017的预测相对保守,预计多主栅技术在2018年开始放量,产能将稳步攀升;随着串焊工艺和设备的逐渐完善,2019年有望实现爆发式增长。

亚化咨询认为,多主栅技术可以大幅降低成本,同时提高组件的输出功率,符合光伏行业提效降本的目标,将取得长足发展。此外,由于多主栅技术能够大幅降低银浆用量,因此该技术的发展也将对太阳电池金属化工艺和导电浆料行业产生深远影响。

第四届太阳电池浆料与金属化技术论坛将于2018年3月29-30日在江苏无锡召开。会议将探讨全球与中国光伏行业展望与浆料市场前景,太阳电池金属化技术趋势,用于新型高效电池的浆料研发与应用,正面银浆国产化与成本降低路径,银浆和铝浆技术进展与投资机遇,光伏浆料关键原料生产与供需等。

来自贺利氏、帝科、匡宇、Kyoto Elex、隆基乐叶、尚德、腾晖、海润、正泰、彭博新能源财经、美国AMA Tech、上海腾瑞、苏州晶洲装备等的专家将参会并作重要报告,充分探讨太阳电池浆料与金属化技术。