IBC(Interdigitated back contact,交叉背接触)电池,是指电池正面无电极,正负两极金属栅线呈指状交叉排列于电池背面。与常规电池的最大不同在于,IBC电池的正负电极均在电池片的背面,可使面朝太阳的电池片正面呈黑色,不仅同等面积具有更大的发电效率,且看上去更美观。IBC电池是目前实现高效晶体硅电池的技术方向之一。

IBC电池虽然转换效率高,但制造工艺复杂、使用的N型高质量单晶硅片成本较高,使得其技术门槛高、制造成本高。目前,IBC电池成本是普通电池成本的2倍左右,这制约了IBC电池的大规模应用。

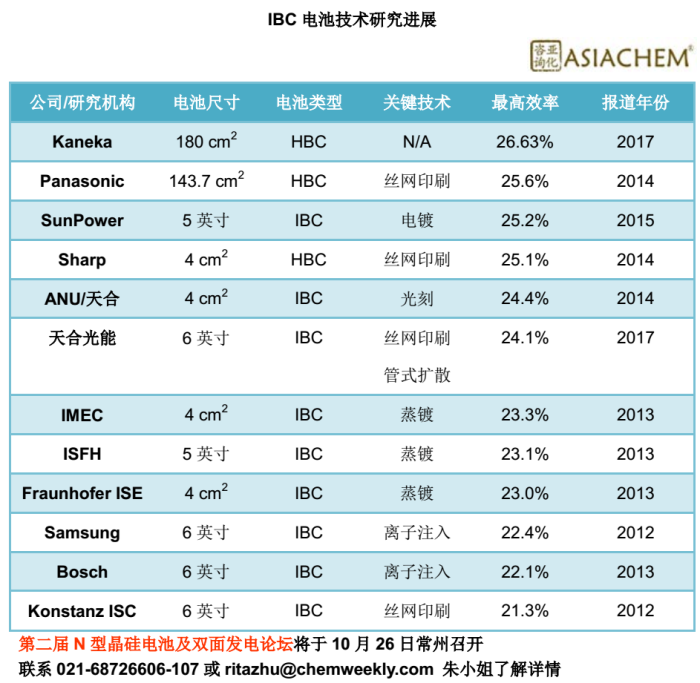

美国SunPower公司是产业化IBC电池技术的领导者,也是目前唯一实现产业化的企业,其IBC电池效率已提升至25%。日本kaneka公司将IBC与HJT技术结合在一起,研发的晶硅电池效率创纪录达26.33%。此外,国际一流的光伏研究机构也纷纷投入研发,如Fraunhofer ISE(弗劳恩霍夫太阳能系统研究所)研发的IBC电池效率达23%,ISFH(德国哈梅林太阳能研究所)达23.1%,IMEC(欧洲微电子研究中心)达23.3%等。下表为IBC电池技术的研究成果。

在中国,随着光伏产业对高效产品需求的持续扩大,越来越多的光伏企业开始对IBC电池技术进行研发,如天合光能、海润光伏、航天机电、中来股份等。2015年,航天机电IBC电池经新加坡太阳能研究所(SERIS)测试认证,效率达到22.25%;2017年,中来股份宣布拟在浙江衢州建设10GW N型IBC双面电池项目,一期3GW将于2017年底前动工,其IBC电池转换效率已超过23%。

天合光能一直致力于低成本可大规模生产的IBC电池的研发。2011年即与新加坡太阳能研究所及澳大利亚国立大学(ANU)建立合作研究开发IBC电池技术和工艺;2012年,天合光能承担国家863计划“效率20%以上低成本晶体硅电池产业化成套关键技术研究及示范生产线”,开始IBC电池技术的系统研发;2014年,天合光能与ANU合作研发的小面积IBC电池效率达24.4%,创下了当时IBC结构的电池效率的世界纪录;2016年4月,天合光能独立研发的156×156 mm2大面积N型单晶硅IBC电池效率达到23.5%,创造了新的世界纪录,刷新了天合光能2014年5月创造的22.94%的同项世界纪录;2017年4月,天合光能再次打破记录,156×156 mm2大面积IBC电池效率达到24.1%。

据了解,天合光能独立开发的适用于大规模量产的低成本IBC制备技术具有以下特点:

(1) 高洁净度表面清洗制绒技术

(2) 管式磷扩散和硼扩散技术制备发射极和背场

(3) PECVD技术进行表面钝化

(4) 先进的丝网印刷对准技术制备金属电极

通过简化制备工艺,天合光能IBC电池制备工艺比常规IBC工艺步骤减少30%,降低了制造成本。此外,天合光能在IBC电池的制备过程只使用工业化技术,例如丝网印刷和管式扩散,是实现低成本的关键。通过不断改进其IBC电池中试示范线,目前天合光能示范线电池平均转换效率达到23-23.5%。

亚化咨询主办的第二届N型晶硅电池及双面发电论坛将于2017年12月12日在常州召开。来自天合光能光伏科学与技术国家重点实验室的主任工程师徐冠超先生将做大会报告,介绍光伏量产型设备制备效率超过24%的IBC电池。