以历史为镜,可知成功的关键。

— 中国液晶发展历程

在全球液晶显示产业发展年表上,中国的起步时间并不算太晚。七十年代末八十年代初,以清华大学、长春物理所为代表的科研院所和以原电子部七七四厂、七七0厂、上海电子管厂为代表的企业都开始涉足LCD技术及产品的研发和样品制作。但一直到84年,无论是自主拼装设备还是从美国引入的设备,都是作坊式小规模的实验线,没有形成批量的生产规模,但这些实验室和实验线却奠定了中国液晶产业的基础,在这些实验线上曾经工作过的一批人,在后来中国LCD产业发展的各个阶段都发挥了积极的作用。

2000年以前,中国在TFT方面的工作仅限于部分高校和研究所在一些小范围的研究上。2000年,吉林电子集团从日本购进了一条第一代的TFT-LCD二手线,目前在生产一些中小尺寸的TFT产品。

2003年2月,京东方电子科技集团用3.8亿美元成功收购韩国现代3条TFT生产线和业务,并在当年全球大尺寸TFT销售额上排名第九。2003年6月,京东方又宣布在北京亦庄经济技术开发区投资12亿美元建设第五代TFT-LCD生产线。

2007年,彩虹第5代TFT-LCD玻璃基板在咸阳开建。

2009年,中国首条可用于TV大尺寸的第6代TFT-LCD生产线在合肥京东方开建,打破国外企业对TV面板的垄断。同年彩虹第6代TFT-LCD玻璃基板熔炉在合肥点火。之后南京熊猫与夏普联合建设的第6代IGZO TFT-LCD产线开工,并于2011年实现量产。

2010年,华星光电第8.5代TFT-LCD产线在深圳开工。

2012年,合肥京东方、苏州三星、广州LG三条8.5代TFT-LCD产线开工。

2013年,重庆京东方、华星光电、南京熊猫三条8.5代TFT-LCD产线开工。

2014年,鄂尔多斯京东方第5.5代LTPS-LCD产线投产。

2015年,合肥京东方全球最大的10.5代TFT-LCD产线开工。

— 中国液晶发展离不开液晶材料的基础研究

我国液晶材料的研究工作始于1969年,但由于受国内LCD工业整体技术设备水平和投入资金的限制,液晶行业也一直没有被国家列入重点科技攻关项目,研究经费严重不足和人才短缺限制了该行业的发展。以清华大学化学系和北化为代表的科研院所是主要力量。1978年,中国液晶协会成立。1981年,清华物理系培养出四位首届液晶物理硕士生,其中两位做理论的阮丽与欧阳钟灿协助导师、中国液晶协会首位会长谢毓章教授编写了国内首本液晶教科书《液晶物理学》。1987年清华大学化学系液晶的研究成果在石家庄开始批量生产,并供应给LCD厂。

由于受国内LCD工业整体技术设备水平限制,虽然有很多科研单位投入力量研究开发液晶显示器或液晶材料,但除了中科院上海有机所在全氟苯炔类液晶化合物合成方面取得一些突破性成就外,在新材料开发和应用研究方面同国外相比,差距很大。面对着国内TFT混合液晶的井喷和液晶生产难度大、技术壁垒高等情况,本土企业迎难而上,开始了液晶材料的研发与生产。

— OLED市场前景巨大,是机遇也是挑战!

2017年继苹果X面世和京东方成都生产线宣布量产后,小尺寸OLED面板和OLED屏手机的发展迎来了空前的爆发期。多家手机厂商纷纷开始采用OLED屏幕来增强自家品牌的竞争力。

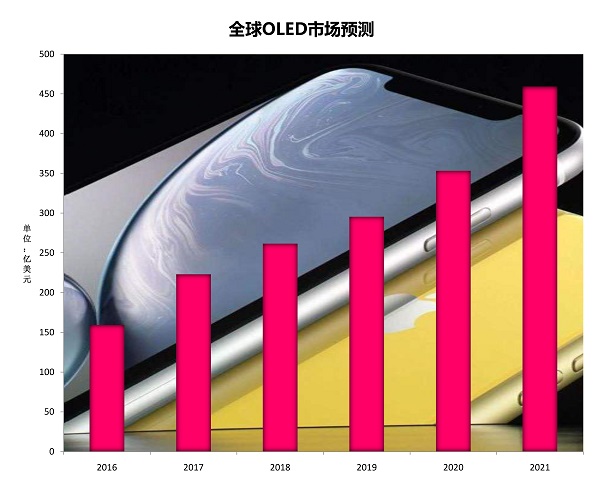

亚化咨询预测,未来几年全球OLED市场将持续增长,预计到2021年,全球OLED市场份额将达到613亿美元。这对中国企业来说既是机遇也是挑战!

中国目前已有家企业建立起AMOLED生产线,从分布图来看,生产线分布较为分散。总投入资金达超过两千亿元人民币,共建十多条生产线。目前京东方成都第6代AMOLED生产线已经量产,向华为等下游厂商开始供货,中国AMOLED产业发展正在加速!

— 重视产业链发展,中国OLED材料仍然是短板,2020年或成为新的爆发点

液晶电视得以快速发展,而等离子电视被逐渐淘汰,是因为液晶行业形成了完整的产业链,而等离子电视并没有发展出完整的产业链。中国在OLED面板上投入大量的资金与人力进行研发与生产,但是在OLED材料这块仍然相对落后。

在成本的压力下,国际的OLED材料企业一般都把部分OLED中间体或单体粗品的生产外包出去,中国是全球主要的中间体和单品粗体的生产地。由于OLED产品一般为订单式生产,所以OLED材料行业最关键的能力为质量控制能力和研发快速响应能力。

中国企业生产的OLED材料的中间体和单体粗品主要销往欧、美、日、韩企业,如出光兴产、Merck、UDC、Dow Chemical、LG化学等。这些国外企业将其进一步合成或升华为OLED单体材料,面板生产企业将多种单体蒸镀到基板上,形成OLED材料层。由于OLED涉及的各种单体的专利权大多数已经被国外的企业控制,且面板生产企业主要为三星和LG,所以中国OLED材料生产企业要直接提供单体产品面临着较高的专利门槛和技术壁垒,目前OLED全球材料市场80%以上的份额都被国外厂商所垄断。

业内人士透露,OLED材料供应巨头UDC的OLED材料专利将于2020年到期,这将是中国快速发展OLED材料产业的好机会。

— 中外合作浪潮来袭,中国OLED材料产业进展!

从2017年以来,越来越多的国外OLED材料龙头企业开始在中国大陆建造OLED生产基地或与中国厂商进行合作研发。

2017年5月,出光兴产在中国建立子公司用于发展OLED业务。

2017年5月,出光兴产与京东方团队建立战略性联盟致力于高性能OLED材料及显示的发展 。

2018年11月,默克宣布与维信诺签署互惠合作协议。双方将以此协议为蓝图,合作加快OLED材料的开发和应用,为中国显示行业提供高性能创新型OLED显示解决方案。

2018年12月,出光兴产宣布,为了给中国客户提供更稳定的材料供应,公司决定在中国成都兴建一座OLED材料制造工厂。该座新厂预计2018年12月动工,2019年11月竣工,设备年产能为12吨,并计划于2020年第1季度正式开始商业生产。

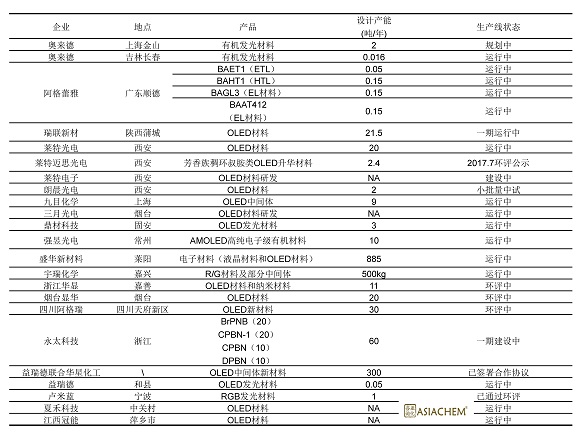

不仅如此,中国OLED材料企业也积极进行生产研发制造。

— 中国AMOLED发展面临的问题及建议

1.研发投入依旧不足。相比液晶,中国AMOLED产业核心技术的发展依旧缺乏积累。与韩国三星、LG两大财阀相比,中国OLED企业持续进行高强度研发的资金困难较大。数据显示,2017年中国四家已点亮生产线的面板企业研发投入总计103亿元,不足韩国三星的15%。

2.产业配套对外依赖度高。中国在AMOLED关键设备及系统化技术,如曝光机、蒸镀机、ELA设备等完全由日本、美国、韩国等企业所掌握;OLED终端材料遭到国外厂商的技术及专利封锁封锁。

3.产能激增,但是良率大多不高。中国目前对AMOLED的投资热情高涨,目前已有多条生产线投产,但是相比韩国三星,中国OLED生产良率较低,量产产品质量也存在着一定的差距,新工艺掌握仍有欠缺。

建议:中国在迅速扩张产能的同时,应该将主要精力用于提高生产线的良率,新品的开发与市场的扩展,企业需要加大研发投入,注重具有自主知识产权的新技术、新工艺、上游材料及设备的研发。